多圈编码器在工业应用中的应用

单圈编码器长期用于工业自动化,测量各种应用中的角位移,从移动设备车辆的转向控制到吊杆的延伸。单圈编码器是一种传感器,可以准确测量360度以上的角位移,并为每个位置分配一个值。这些值可以是十进制、二进制或格雷码,系统通常提供高达17位的分辨率。多圈编码器为设计工程师节省了时间和麻烦,无需手动计算轴转数和总测量值。

一旦单圈编码器旋转超过360度,它将重置为1度。尽管这些编码器提供了精确的测量,但用户需要手动跟踪轴转数。

多圈编码器作为单圈编码器的替代品,测量轴的位置,跟踪编码器轴旋转的完整转数。多圈计数能力-最多4096圈-为用户节省大量时间和麻烦。

多圈编码器的出现使用户能够以更快的速度保护更多的数据。这个优点可以比作汽车的里程表。例如,如果将单圈编码器耦合到周长为80英寸的汽车轮胎轴上,编码器将跟踪80英寸的旋转,然后从1英寸重新开始。虽然汽车可能行驶了几英里,但单圈编码器只能一次又一次地测量80英寸。由于多圈编码器也可以跟踪转数,它将继续积累每个旋转的英寸,直到编码器达到其物理极限-编译总行距离,无需手动计算。

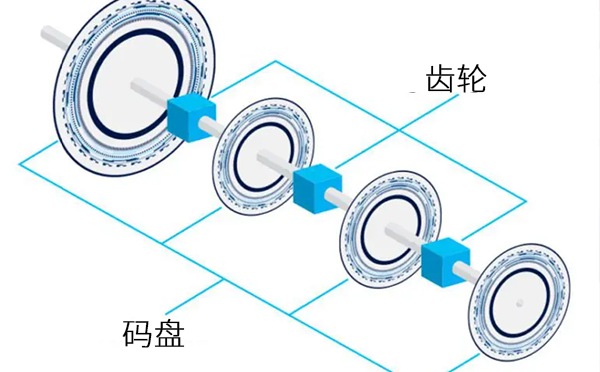

通过使用电子计数器或齿轮,多圈编码器的轴位置通常最多可监测4096圈(12位)。最近的技术进步使塑料齿轮能够跟踪转数。塑料使齿轮具有成本效益,重量轻,从而降低惯性,提高性能——,特别是提高编码器的额定速度,可达9万RPM。

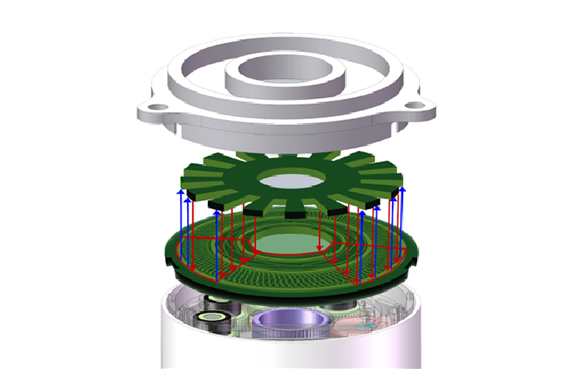

多圈编码器使用表面镀铬图案的玻璃板。镀铬图案将圆盘分开,并在编码器中解释为格雷码。玻璃用于光盘,因为它是半透明的,为代码图案提供了一个稳定的平台,是温度范围内最稳定的材料。光盘的一侧是光接收器LED另一边提供光源。光盘收到的光被编码并解释为格雷码图案。格雷码为2n二进制数的排序,一次只换一个,所以几乎没有计算错误的余地。

多圈编码器通常比标准的单圈编码器大,因为它们必须固定齿轮系统。在过去,大齿轮的周长使编码器无法采用通孔设计。早期编码器中的齿轮由金属制成,以承受高速运行,因为塑料齿轮容易因齿隙而失效。

以前编码器中使用的光电传感器和光电传感器LED它是一个分离的部件,这使得编码器的高成本和安装所需的劳动力成为绝对编码器的成本驱动因素之一。如今,光电传感器主要包括在内ASIC在(专用集成电路)中,它提供了约95%的编码器功能,从而降低了建造此类设备的成本和劳动力。

为了跟踪轴的位置,多圈编码器使用了三个由主轴或轮毂驱动的塑料齿轮。这些齿轮采用特殊涂层,可以吸收或反射光线,激活几个关键位置的光电传感器。这些传感器的开/关模式定义了多圈位置。每个信息都需要一个传感器,所以每转17位的编码器需要17个光接收器来完成这项工作。

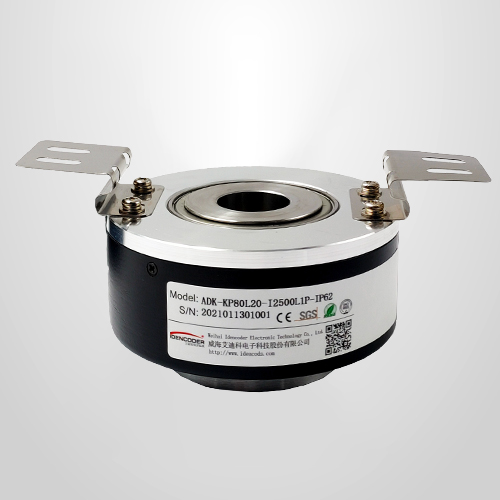

多圈编码器采用输入轴或日益流行的空心轴结构。当输入轴编码器连接到另一个轴时,它们不能完美对齐。因此,必须使用柔性联轴器连接两个轴,否则轴承可能会过载。空心轴编码器允许配合轴通过它们,并使用夹头机构锁定在轴上。

系绳机构将编码器固定在机器底座上,并提供两个功能。首先,防止编码器主体旋转。其次,系绳吸收轴与编码器之间的任何轴径偏差,最大限度地降低轴承的过载力。与需要支撑法兰的轴编码器相比,空心轴编码器通常是自对准的,安装后整体轮廓较小。减少安装时间(无联轴器)和较小的形状只是空心轴编码器的一部分优点。

绝对多圈编码器通常采用光学识别技术,这是许多制造商首选的传感方法,因为它几乎不受磁场的影响。这些编码器非常适合带制动器的齿轮电机。虽然过去制动器严重损坏了许多绝对多圈编码器,但今天的先进技术使编码器在这些应用中更加成功。

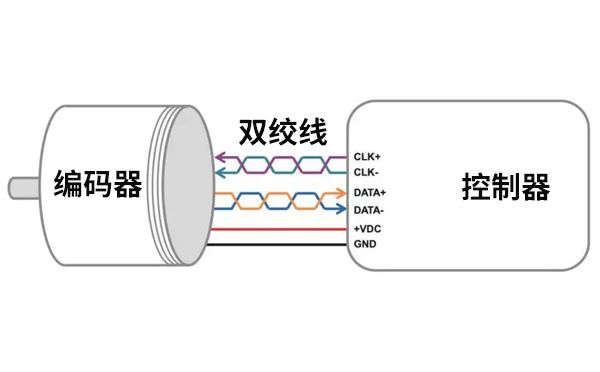

每圈17位和12位数据,多圈编码器可提供29位总数据。并行传输需要29根电线,这是一个昂贵而耗时的过程。这就是为什么今天所有的多圈编码器都使用串行传输,通常通过两根或四根电线进行。一些流行的方法是SSI,PROFIBUS,DeviceNet和CANopen。这些串行传输类型可达100MHz速度,提供近乎实时的位置更新。

串行传输的另一个优点是可以在线编程编码器,包括波特率、终端电阻、搜索或使用编码器内部DIP设置开关。计数方向,开始(或或)“0”)位置、瞬时速度、加速/减速率、位置传输更新率等内容可以读取或编程到编码器中。随着这些新的进步和更多的选择,多圈编码器将用于以前从未使用过的工业自动化应用。